全国の医薬品物流センターを拡充し、医薬品物流に特化した保管と輸配送サービスを提供しています。GDP※におけるソフト面の強化を目的に、GDP推進に特化した専門組織を設置しGDP管理のための品質マネジメントシステムの整備を進めているほか、輸送中の温度トレースを目的に、次世代温度センサーの実証実験等も実施するなど、医薬品物流における品質保証の体制強化を図っています。2021年度は、先進的な医薬品物流センターにおいて、実施計画書や報告書の作成を含めた、GDPに準拠した温度マッピングサービスを低コストでお客さまへ提供しました。また、災害時における供給機能の継続に向けて、燃料調達のスキームの構築や医薬品の特性などを熟知した専属ドライバーの確保といったBCP体制を整えています。

2022年度は、品質管理と運営力のさらなる強化を目的に教育プログラムを構築しました。このプログラムは社内プラットフォームを活用した「GDP動画教育」と現場運用強化を図る「GDP推進会議」からなっており、メディカル物流センターでGDP業務に従事するすべての従業員を対象に継続的に実施していくものです。また、GDP業務の効率化と信頼性確保に向けて、温度管理や文書記録管理に関する標準システムを開発・導入し、2023年4月から運用を開始しています。

海外においてはLOGISTEED Hong Kong, Ltd.が香港国際空港における医薬品輸送品質認証「CEIV Pharma」を2023年1月に取得しました。

今後も、複雑化する流通経路の適正管理に取り組むことで、高品質な医薬品物流の維持に貢献していきます。

医薬品取り扱い物流センターの保有面積:8万2千坪(2023年3月末時点)

うち、GDPに準拠した物流センターの標準装備

|

※GDP (Good Distribution Practice): 輸送・保管中にも劣化しないように厳密な品質管理の確保を目的とした「医薬品の適正流通基準」。

GDP教育プログラム参加者

| GDP推進会議参加者(2022年度) | 11回、延べ360名参加 |

|---|---|

| GDP動画教育受講者(2022年度) | 8回、延べ1,312名受講 |

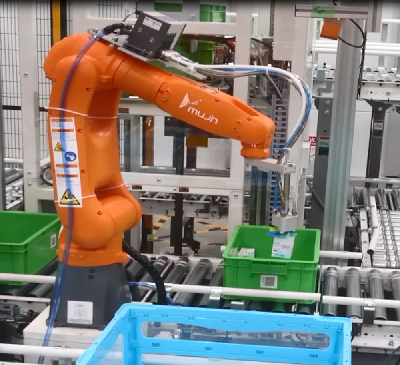

当社グループは、人手不足といった社会課題に対応すべく、物流現場への自動化・省人化技術の実装および設備導入を推進し、作業者の負担軽減につなげ、安全・安心で働きやすい職場と持続可能な物流運営体制の確立を実現していきます。

| 2022年度に導入した主な設備 自動化・省力化設備の導入をすすめ、2021年度と比較し年100FTE※分の省力化を実現しました。

|

※FTE (Full-Time Equivalent):フルタイム当量。組織の人員がフルタイムで勤務した時の仕事量を表す単位

トレイに投入したピース出荷品を順立機内で一時保管し、納品先単位で纏めて自動排出することで作業生産性の向上に努めています。2018年度より導入を進め、現在、5カ所の事業所で導入しています。

医薬A事業所

アパレルB事業所

アパレルC事業所

アパレルD事業所

医薬E事業所

移動パレットラックや垂直搬送機、自動倉庫と連動し、夜間含めたパレット荷役(入出庫)・搬送を自動化しています。2018年度より導入を進め、現在、3カ所の事業所で導入しています。

医薬E事業所

日雑品F事業所

医薬G事業所

人手によるピック&プレース工程を、各製品の特性に応じた仕様のピースピッキングロボットに置き換え、単純作業の省人化を推進しています。2019年度より導入を進め、現在、3カ所の事業所で導入しています。

アパレルC事業所

医薬A事業所

アパレルB事業所

ケース単位で出荷する商品の、パレットからコンベヤラインへの積み下ろしやコンベヤラインからカゴ車等への積み付け作業にデパレタイザーやパレタイザーを活用することで、重筋作業の削減と省人化につなげています。2019年度より導入を進め、現在、9カ所の事業所で導入しています。

医薬E事業所

流通H事業所

流通I事業所

流通J事業所

医薬G事業所

流通K事業所

流通L事業所

流通Q事業所

流通R事業所

パレットの搬送等のほか、棚搬送型ピッキングシステムや小物商品の仕分けシステムとして、搬送やピッキング・仕分け作業の省人化を推進しています。2014年度より導入を進め、現在6カ所の事業所で導入しています。

アパレルC事業所

医薬M事業所

通販N事業所

日雑品O事業所

医薬G事業所

流通P事業所

倉庫内での小物商品のピッキング業務にピッキングアシスタント型AMRを活用することで、作業者の歩行距離を削減し、生産性の向上につなげています。2022年度より導入を進め、現在1事業所で導入しています。

アパレルS事業所

2050年までのカーボンニュートラル実現をめざすことが世界的な潮流となっているなか、再生可能エネルギーへの注目がますます高まっています。なかでも風力発電は、大規模に発電できることで発電コストが抑えられるとの試算などもあり大型化が進んでいます。特に洋上の風力発電は陸上よりも大型化することが比較的容易なため、今後ますますの需要が見込まれていますが、これまでの重量物運搬船による輸送では、大型化した設備に対応しきれない事例も起こると予測しています。

そのような超大型設備の海上輸送には、バージ船※1での輸送が必要不可となりますが、輸送には高度かつ専門的な輸送技術が求められます。当社グループでは、過去に自航式バージ船"さんらいず号"を保有し、さまざまな重量物貨物の海上輸送を手掛けてきた経験と実績があることから、同船を手放した後の現在まで国内外のプラント用モジュールなど超大型機器のバージ船による海上輸送に携わっています。2022年度は、長年培ってきた技術力や経験をいかし、洋上風力発電設備の基礎部材であるモノパイル※2の中国から日本(石川県)への海上輸送を完遂させました。

当社グループは、大切な製品を安全かつ確実にお届けするトータルソリューションを提供を通じてお客さまの事業活動や再生可能エネルギーの普及をサポートし、持続可能な社会に貢献していきます。

※1 船底が浅く平らになっており、重量物の水上輸送等で用いられる船舶

※2 風車の杭を支持地盤に打ち込み支えるための基礎設備

「SSCV」は、テクノロジーとオープンな協創を通じて輸送事業をアップデートするデジタルプラットフォームであり、以下の3つのソリューションから構成されています。

物流会社だからこそ提供できる現場発想のサービスや、サービスから得られたビッグデータの利活用により、さまざまな社会課題の解決に資する新たなビジネスモデルを構築し、輸送と社会をよりよい未来へつなぎ、持続可能な社会の実現へ貢献していきます。

「SSCV-Safety」は、当社が物流を実業とする企業として長年事故と向き合い安全を追求してきた結果生み出した、"事故ゼロ"をめざすソリューションです。ドライバー向けの体調測定機能と、管理者向けのダッシュボード機能が連動し、リアルタイムで事故につながるヒヤリハットを検知。データを一元管理し可視化することで、事故を未然に防ぐだけでなく、運行後の振り返りを行うことも可能です。また2022年度は、ドライバーの安全を見守る機能として「ヒヤリハットマップ」、「デジタル点呼簿」および「デジタル日常点検表」の拡張を実施しました。

今後は、物流の「2024年問題」への対応として、コンプライアンス強化や運行管理業務効率化を目的とした機能拡張に取り組んでいきます。

| 状況 | 機能 | 特徴 | |

|---|---|---|---|

| 運行前 | 予測する | ・体調総合判定 ・ヒヤリハット予報 |

漫然運転につながるドライバーの「疲労」や「ストレス」を可視化し、事故リスクを独自のアルゴリズムで事前に予測 |

| 運行中 | 見守る | ・危険走行注意喚起 ・有事情報通知 ・車両位置、疲労レベル見守り ・IoTボタンによる危険検知 |

危険な状況(運転、疲労レベル)を検知しドライバーにその場で知らせるとともに、管理者がその状況を把握できることで、ヒヤリハットを事後ではなくリアルタイムで摘み取ることが可能 |

| 運行後 | 振り返る | ・運行ルート ・危険運転動画 ・運転評価コメント入力 |

経験と勘で判断していた事故のリスクを見える化し、事実とデータに基づいてドライバーを教育・評価できる環境を提供することで、事故を未然に防ぐ体制作りをサポート |

当社グループでは、2019年度から本格的に国内の事業用トラックや自家用車両への「SSCV-Safety」の導入をすすめ、2021年度にすべての車両約2,200台への導入を完了しました。導入後は漫然運転に起因した車両事故ゼロを実現し、事故発生の抑制につなげています。2021年からは、当社グループ以外の輸送事業者へのサービス提供を開始し、「SSCV-Safety」の普及に取り組んでいます。また、一般社団法人運輸デジタルビジネス協議会(TDBC)による「TDBC認定ソリューション」の認定を受けているほか、「SSCV-Safety」は、厚生労働省の調査事業や国土交通省の実証実験に採用されるなど、社会課題の解決に向けた取り組みに活用されています。

SSCV-Safetyの導入台数(累計:2023年3月31日時点)

| 区分 | 台数 |

|---|---|

| 当社グループ | 2,299台 |

| 当社グループ以外(協力会社) | 220台 |

| 社外の輸送事業者 | 111台 |

| 合計 | 2,630台 |

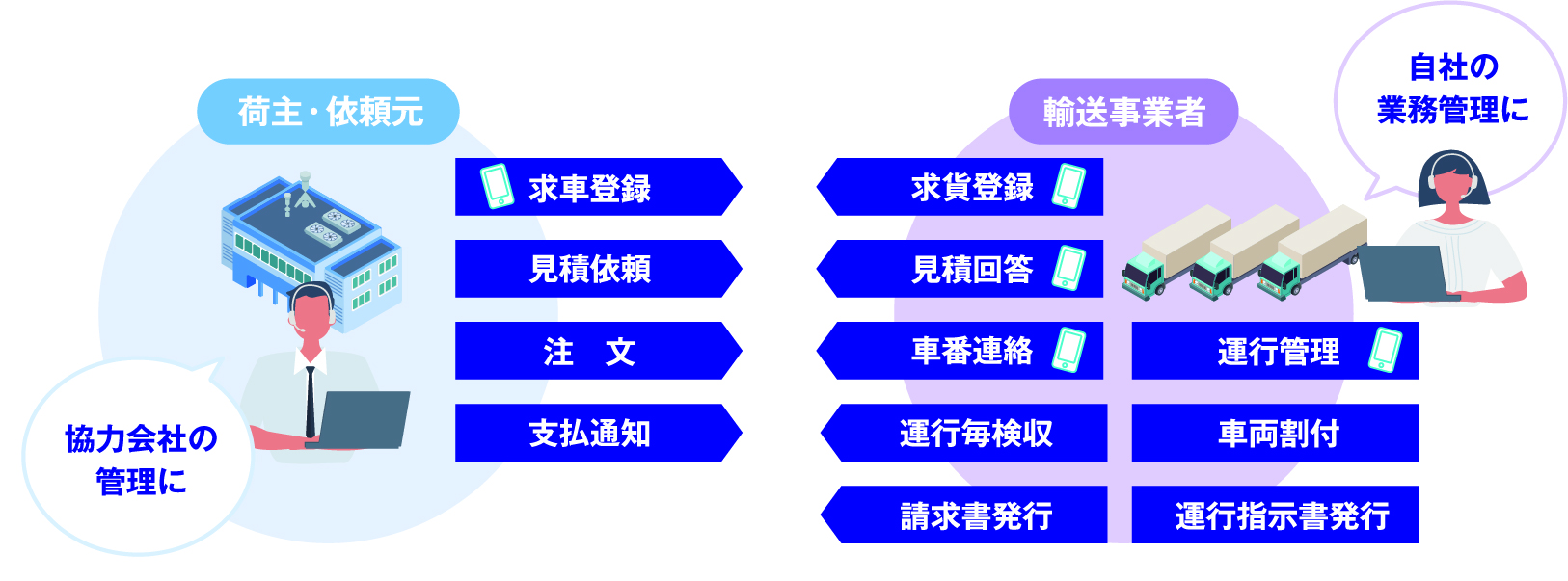

中小企業が多くを占めるトラック運送業界では、さまざまな管理業務を電話やFAX、紙で行っている会社が少なくありません。当社が開発した「SSCV-Smart」は、インターネットを介して荷主と輸送事業者をつなぎ、一つのシステムで案件獲得から請求までを一元管理することができる輸送業務支援ソリューションであり、両者の業務効率化やコンプライアンス強化に寄与しています。

「SSCV-Smart」は、荷主と輸送事業者をインターネットでつなぐWebシステムです。輸送案件の獲得から配車、運行指示書の発行、請求までをシステム上で一元管理できるほか、電子帳簿保存やインボイス制度にも対応しているため、事業効率化・収益改善に寄与します。

SSCV-Smartの導入社数(累計:2023年3月31日時点)

| SSCV-Smartの導入済み社数 | 137社 |

|---|

車両の管理は、点検や整備、保険の更新など多岐にわたり煩雑であるとともに、法令遵守が求められ、管理の不備は大きなリスクにつながります。「SSCV-Vehicle」は、物流会社ならではの視点とテクノロジーを融合した新たな車両管理のためのソリューションです。

車の調達から買取までの各々の管理業務を一元化しサポート。現在は、IoT技術・ビッグデータを活用した遠隔診断や故障予兆アラートなど予防診断機能の開発を進めています。

SSCV-Vehicleの当社グループへの導入台数(累計:2023年3月31日時点)

| SSCV-Vehicleの当社グループへの導入台数※ | 3,149台 |

|---|

※SSCV₋Vehicleを導入した国内グループ会社で所有しているトラック、業務車両、フォークリフトの合計台数

複雑化、高度化する現代のサプライチェーンにおいて、当社はサプライチェーン戦略パートナーとして、DXによる可視化と全体最適化を通じたお客さまの事業価値の向上や脱炭素などの環境価値の向上に貢献しています。

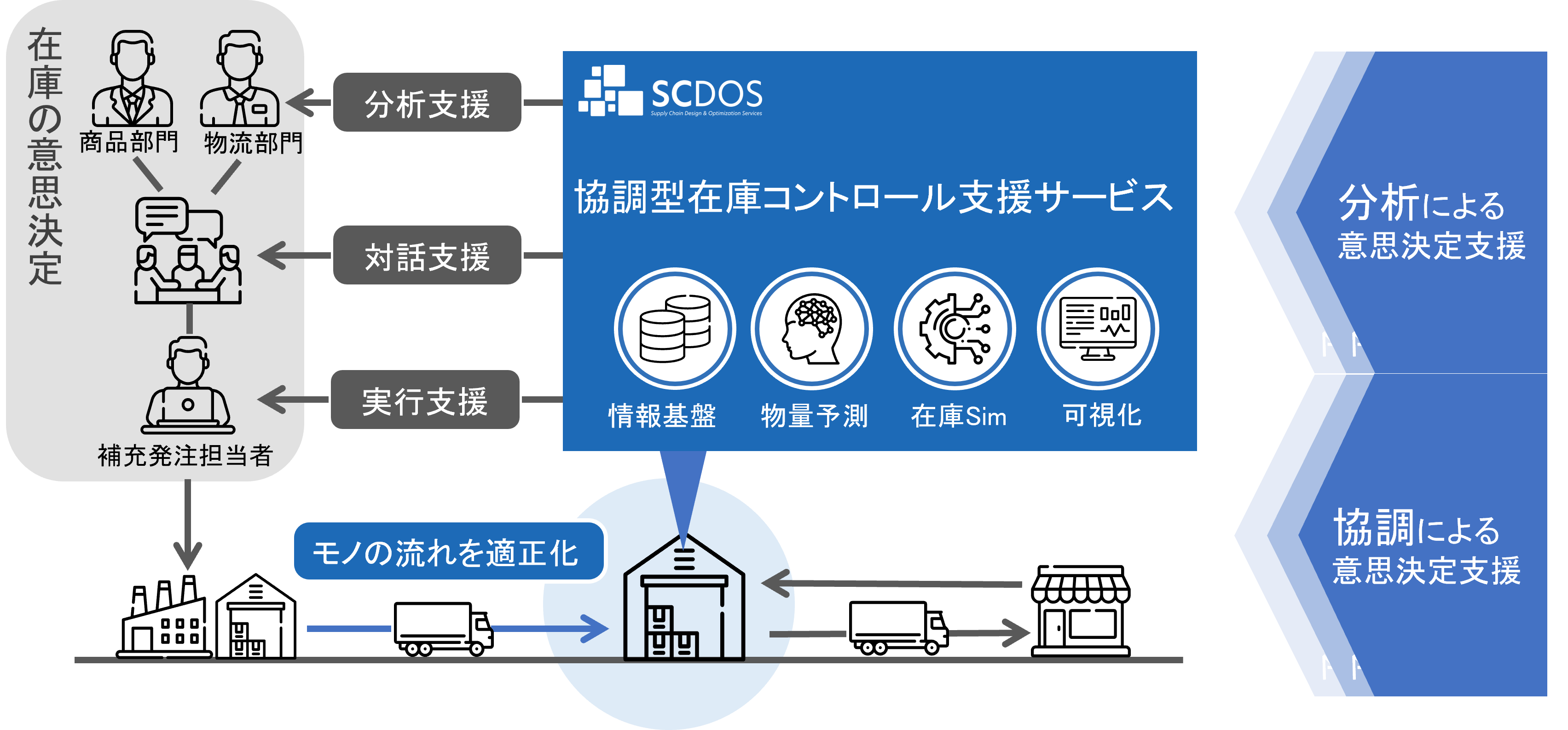

2022年度は、サプライヤーとの在庫情報の共有による「協調型在庫コントロール支援サービス」や、貿易業務で発生する各工程間の情報をクラウド型プラットフォームで一元管理する「SCLINK+」の開発およびサービス提供を開始し、SCDOS全体で提案件数目標を超える多くのお客さまに提案を行いました。

海外では、グループ会社のLOGISTEED Malaysia Sdn. Bhd. およびPT LOGISTEED Indonesia において、ロジスティードソリューションズ(株)の「ONEsLOGI※」ラインナップと連携した、倉庫と輸送、CO2排出量の3つの可視化ソリューションを統合した標準モニターの実装に着手しています。

※ONEsLOGI:当社グループの3PLを支えるWMS(Warehouse Management System:倉庫管理システム)ソリューション

企業が適正在庫を維持することは、ムダな保管コスト抑制や製品の品質維持かつ安定的な供給につながりますが、実現に向けてはタイムリーな在庫の補充判断が欠かせません。当社では、物流工程で発生する多岐にわたるデータの活用による在庫分析・評価と予測技術の活用による在庫の補充発注業務の実行支援を通じた、お客さまのロジスティクス最適化への貢献をめざしています。2022年度は、これまでの実際の物流現場での検証結果を元に、実サービスとしてお客さまへの提供を開始しました。

これまでの物流オペレーションで得た知見やAIによる高精度な予測技術を活用し、将来の物量や作業人員の過不足が予測できるツール「SDF(Smart Demand Forecast)」の開発と搭載機能の拡張を進めています。2022年度は、「SCDOS_Co Inventory Control Service」と連携させることで、予測先行型のオペレーションを実現できる機能の搭載を実現させました。これにより、季節要因などによる繁忙日や将来のセールを見通した予測物量推移の把握が可能となり、年単位での在庫量や配送量等の物流計画策定を容易にし、さらには、数年後の新拠点設置計画立案支援が期待できます。

活用イメージ

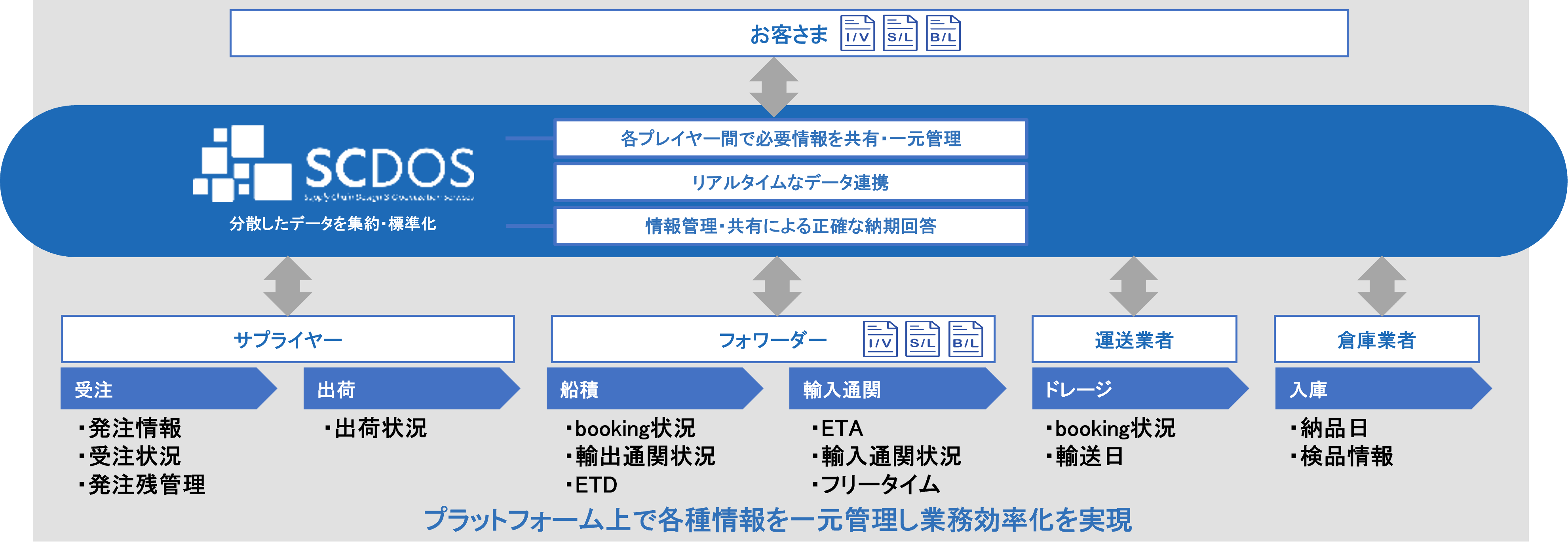

多くのお客さまが、輸入調達業務における表計算ソフトを用いたデータのトラッキングに、効率性向上の限界を感じています。そのようななか、当社は、バラバラに管理されたデータをプラットフォーム上で管理することで業務の効率化を図る「SCLINK+」の提供を開始しました。このプラットフォームを導入することで、発注数や輸送ステータスが可視化され、サプライチェーンを構成するプレイヤー間の問い合わせ工数の削減や正確な納期の回答が可能となり、業務効率化につながっています。

近年、企業はサプライチェーン全体でのCO2排出量の把握と削減を要請されており、その対応に苦慮しています。当社は、お客さまが既に取得しているCO2排出量に関するデータを活用したCO2排出量の状況が瞬時に算定できるソリューションを開発し、サービス提供を開始しています。このソリューションは、当社の倉庫管理システムやお客さまの基幹システムから取得できるデータから、「どこから・どこまで・何を・いくつ運んだ」というデータを識別し、物流領域におけるCO2排出量を日別や輸送手段別などで分析することで、削減に向けたシミュレーションを可能としています。また、このソリューションは、適正性という観点から第三者認証機関(LRQAリミテッド)の適合性評価を受けています。2022年度は、本ソリューションの提案件数目標を超える多数のお客さまに提案を行い、複数のお客さまの物流領域で排出されるCO2排出量の可視化と削減の支援につなげました。

当社グループは、物流業界における人手不足や長時間労働が課題となる中で、物流現場で生じるさまざまな情報のデータ化・可視化・標準化を加速させ、DXを推進しています。

DX推進による新たな価値・イノベーションの創出を図るため、全社共通のデジタル基盤の整備・構築に取り組んでいます。2022年度は、国内グループの経営系基幹システムの刷新を行うとともに、既に標準化整備が完了しているロジスティクス関連のデジタル事業基盤との連携を進め、国内での革新的なデジタルサービスの提供とデータドリブン経営の促進が可能となりました。

DXによる事業運営の効率化・生産性向上に向け、デジタル事業基盤の活用による物流サービスの改革に取り組んでいます。デジタル事業基盤は、物流DXを実現するためのデジタルプラットフォームで、当社グループ内の倉庫領域で日々得られるさまざまなデジタルデータを集約し標準化したものです。このデジタル事業基盤を活用し、2024年度目標である「物流改革プロジェクトの遂行 累計60件」を超えるプロジェクトを、2022年度までに完遂させました。

当社グループでは、労働力不足に起因する物流の遅延・停滞や物流コスト上昇などの社会課題の解決に向けて、物流センターの省人化促進だけでなく、DXによる倉庫運営の効率化・標準化にも積極的に取り組んでいます。

当社グループでは、倉庫内作業領域の自動化設備の導入拡大およびスマートデバイスを活用した生産性の向上と見える化を進めていますが、これらの設備、デバイス、デジタル機器を「RCS(Resource Control System)※」で制御コントロールすることで、さらなる省力化と標準化の実現が図れることから、RCSの実装に取り組んでいます。

RCSは、当社が独自に開発した自動化・省人化のノウハウと知見を集約したDXソリューションであり、データ予測とシミュレーションに基づき倉庫全体の最適化(オーケストレーション)を担う統合制御システムです。2022年度は、倉庫作業5案件でRCSを実装し、倉庫管理システム群の情報と綿密に連携させることで倉庫内の人員配置やシフト計画、作業工程計画等これまで属人的に作成していたものを自動生成し管理者・作業者が所持するデバイスに反映するなど、人というリソースのコントロールの効率化と標準化を実現しました。また、倉庫管理システム群の情報や人員配置情報などをリアルタイムで把握し、自動化設備に最適に連動させることで、省力化を効率的に行っています。

当社グループでは、今後もRCSの機能拡張と実装拡大を図り、強靭で持続可能な物流に貢献していきます。

※RCS(Resource Control System):物流センター内の自動化設備の稼働情報および作業者の実績情報を把握し、各設備や作業者への指示を行う作業実行機能を備えた統合制御システム

2022年度に開設した生活雑貨向けの物流センター(大阪府茨木市)では、RCSを導入することで、当社独自の倉庫運用ノウハウが反映された自動化設備の統合制御が可能となり、バラ・ケース荷姿の商品の荷受けから方面別仕分けまでの一連の作業工程の効率的な自動化・省人化を実現しています。また、これまで管理者の知見に頼っていた倉庫内の人員配置計画、シフト計画、作業工程計画などの作成や実績管理といった倉庫マネジメント業務も、RCSの導入により迅速な処理が可能となっています。RCSというDXソリューションの実装が、設備や人のリアルタイムな予実管理とリソースコントロールの効率化・標準化を実現しています。

お客さまへの提供価値の拡大に向け、WMS(Warehouse Management System:倉庫管理システム)の標準化に取り組んでいます。従来は、業態ごと・お客さまごとにWMSをカスタマイズしていましたが、倉庫領域にとどまらず、当社グループが長年続けてきた3PL事業で得たノウハウや物流にまつわるあらゆる機能を搭載した「ONEsLOGI 新WMS-PF(標準化倉庫管理システム)」を標準ソリューションとして再構築することで、お客さまへのサービス提案・提供の迅速化・高度化を図っています。このソリューションの機能拡充の進捗を「適合率」として把握・管理しており、2022年度は、目標である75%を達成しました。

| 「ONEsLOGI」新WMS-PFの物流業務への適合率向上 | 2022度目標 | 2022年度実績 |

|---|---|---|

| 75% | 75% |

当社では、コラボレーションやイノベーションを促進するうえで重要な経営資源である技術やノウハウについて、ビジネス関連発明として特許出願することを標準的に行っており、近年では、DX分野の出願が大半を占めています。技術やノウハウを無形資産として捉え可視化することで、さらなる価値の創生・活用につなげていきます。

| 特許出願(公開)件数のうちDX分野の件数と割合 (2023年3月末時点:累計) | 30件 |

|---|---|

| 96% |

ITやDXを活用した新たな事業の創造を担うDX人財の確保のため、DX教育の充実化を図っているほか、お客さまのサプライチェーンの課題をデータに基づいて発見し解決するデータサイエンティストを育成しています。

| データサイエンティスト育成講座受講者数 (2023年3月末時点:累計) | 108名 |

|---|

所有型から利用・体験型へと変化する消費スタイルに対応するために開発された「レコビス」は、RFID※タグによる個品管理・クラウド型システムによって、EC事業者さまのサブスクリプションサービスをサポートするサービスです。ファッション業界における衣料の大量消費や廃棄といった環境問題が課題となるなか、この「レコビス」は、シェアリング・サブスク・レンタル型ビジネスをサポートする循環型利用物流の実現に貢献するだけでなく、適切な荷扱いにより、「製品寿命の長寿化」やサーキュラーエコノミーにつなげています。

※RFID(Radio Frequency Identification):電波を介して情報を読み取る非接触型の自動認識技術

「2024年問題」やSDGs等の社会課題の解決に向けては、課題解決に資する新たなビジネスモデルの構築や、業界を超えた協創が必須となります。当社グループではSSCVのサービス運用から得たビッグデータの有効利用方法や新たな価値を探求しています。2022年度は、協創パートナーである大和ハウス工業株式会社が主催する「大和ハウス工業 スマートロジスティクス オープンデータチャレンジ」への参画を通じてSSCV-Safetyで得たデータをオープン化し、データを活用した新たなデジタルサービスやアプリケーションなどを広く一般から募集しました。

今後も、SSCVが蓄積したさまざまなデータを活用し、業界を超えたパートナーとの協創を通じて新たなビジネスの創出や社会課題の解決をめざすとともに、輸送プラットフォームを中心としたエコシステムの拡大により、安全で持続可能な物流の実現に貢献していきます。

ロジスティードの企業情報